今や野菜も工場でつくる時代

ここ数年で見聞きすることが多くなった、野菜を生産するための工場=植物工場。屋内で光と水を人工的にコントロールしながら作物を育てる新しい農業の形であり、近年その数は急速に増えているという。一昔前は夢のような話だったはずが、テクノロジーの進化と共に、もはや野菜の工場生産も珍しくない時代になったのだ。

こうした中で、今世間に一目置かれている植物工場産のレタスがある。2014年9月、大阪府立大学の中百舌鳥キャンパス内に誕生した植物工場でつくられている、その名も「学園菜」だ。このレタス、いったい他のものと何がどう違うのだろうか? 百聞は一見にしかず! ということで、早速現地へと赴いた。

大阪府立大学にある植物工場研究センター。ここで植物工場の研究が行われている。(大阪府立大学提供)

ブームから国家プロジェクトへ

そもそも、なぜ大阪府大に植物工場があるのか? まずはその経緯について、大学院工学研究科の福田弘和准教授に話を聞いた。

大阪府立大学大学院 工学研究科 福田弘和准教授

「植物工場の歴史をさかのぼると、始まりは1960年頃のデンマークと言われています。日本では、1980年代に第一次、1990年代に第二次と、二度のブームが到来。未来の科学技術として、世間の注目を浴びました。そして、昔から園芸に強い大学として全国的に有名だった本学も、約20年前から植物工場の研究を開始。現在まで続けてきたという背景があります」

意外と古い、植物工場の歴史。となると、現在は第三次ブーム? 満を持して自分たちの工場をオープン! ってわけ?

「第三次ブームは2009年、経済産業省と農林水産省が、植物工場の研究開発拠点に関する公募を行ったことに始まります。年々、国内農家の高齢化や世界的な環境変動、食糧危機などの問題が膨らむ中で、その解決策となり得る植物工場を単なるブームに終わらせるのではなく、社会に必要な産業として確立しようと、ついに国が動き出したのです。これに本学が応募し、それまでの研究実績から両省のプロジェクトに採択されたことで、2011年4月、まずは2棟の研究棟から成る『植物工場研究センター』がオープンしました」

なんと! 夢やブームといったものから、国家政策へ。植物工場の在り方が大きく変わっていく中で、大阪府大は国の重要な研究開発拠点に選ばれたのだ。

大学ならではの総力を結集! 大阪府大の挑戦

まずは研究センターがオープン。ということは、そこから実際に工場が誕生するまでには、まだまだ長い道のりが?

「はい。研究センターでは、当初から植物工場が抱える最大の課題であり、一時的にブームになってもなかなか産業として定着しない要因でもあった、コストの削減と高付加価値化に取り組みました。どうしても露地栽培よりかさんでしまう生産費用をなるべくカットすること。そして、消費者に積極的に購入したいと思われる大きな価値を生み出すこと。そのための研究開発と実証を、本学の生命環境学や工学分野の教員約50名と、本プロジェクトに参画いただいているさまざまな業種の企業約70社が協同し、約3年半の時間を費やして行いました。そうして得られた成果をもとに、2014年9月、いよいよ研究棟の隣に、実際の量産を目的とした植物工場が誕生したのです。栽培品目はいろいろと試した結果、最も生産性が高く、地元農家とのバッティングも避けられる、レタスに決めました」

コスト削減と高付加価値化。どうやらこの2つが、大阪府大の植物工場産レタスのすごさの秘密を解き明かす鍵になりそうだ。

「また、この研究開発において掲げたテーマが、『新たなチャレンジ』。大学が手掛けるからには、やはり工場には最先端の技術を投入し、未来を担う若い世代に夢を与えなければ意味が無い! ということで、新しい独自技術の開発に努めました。その結果が、現在工場で活躍している、世界初のグリーンクロックス技術による苗診断ロボットや、国内初の自走式搬送ロボット&自動搬送ライン、最適化空調システムなどです」

初めて耳にするものの、なんだかすごそうな響きのグリーンクロックス技術! そして、世界初のロボット! 国内初のシステム! そう聞いただけで心が躍るのは、何も若者だけではない。この工場、やはりただものではないな……。

ロボットが優良苗を自動でピックアップ

工場を形成する数々の最先端技術。中でもまず、世界初のグリーンクロックス技術による苗診断ロボットというのが気になる。

「グリーンクロックス技術とは、植物の細胞内に存在する時計遺伝子の特性を利用して、作物栽培を効率化するという技術です。人間と同じく、植物にもこの時計遺伝子によって構築される体内時計があって、その性能を診断すれば、元気の良し悪し、つまり成長度合いが見えてくるんですよ。簡単に言うと、体内時計の性能が良ければ、日中しっかりと光合成を行うことができ、活発に成長できる植物ということになります。人間も、たとえ同じ環境下であっても、元気の良さや成長のスピードには個人差があるでしょう? それは植物も同じ。だから、まず苗の段階、それもかなり初期の赤ちゃん苗の段階で体内時計を診断し、なるべく力強くて成長の速いものだけを選抜して工場で育てれば、必然的に収穫量を増やすことができるというわけです」

世界初の技術「苗診断ロボット」。優良苗を診断してピックアップする。(大阪府立大学提供)

苗を育てる育苗室。育苗に最適な光を作り、効率よく苗を育てる。(大阪府立大学提供)

なるほど。発芽して間もない超初期段階で、育ちの悪い、ムダになるものを排除し、良いものだけを残して一気に育てる。かなり効率的なコスト削減法である。

「具体的には、苗に青色LEDの光を当て、高感度カメラで撮影したデータを分析して診断します。4時間ごとに撮影したデータから、個体サイズや形状の形態データ、光を当てることで発光するクロロフィル色素の蛍光強度などを算出し、苗の優良性を数値化。そこで優良と判断できた苗だけを、育苗用のパネルに定植するのです。しかも私たちは、この一連の流れを全て自動的に行うロボットまでを、世界で初めて開発しました」

苗を選別し、移植作業まで自動で行うロボット。ムダな時間と手間を徹底的に省く、恐るべし大学の技術力だ。

あらゆる技術でとことんコストカット

すでにお腹いっぱいな感覚だが、工場にはまだまだ多くの最先端技術が投入されている。

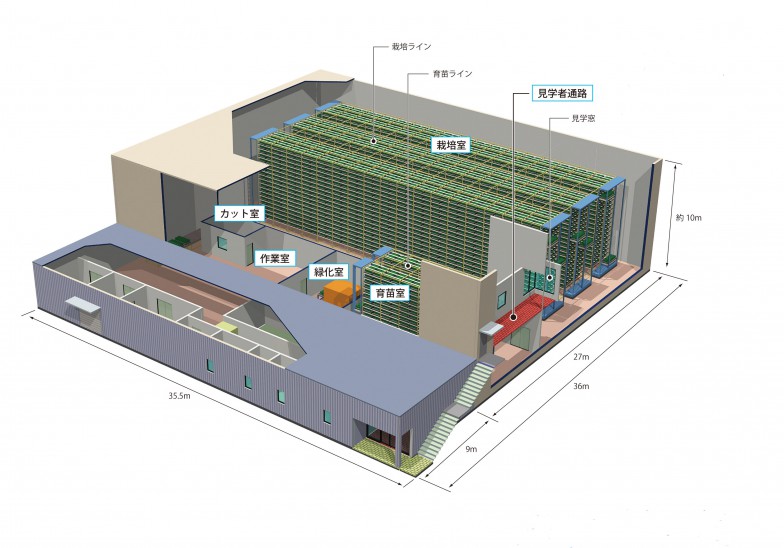

植物工場内部はこのようになっている。栽培室内は全自動。(大阪府立大学提供)

「育苗工程を終えた苗は、移動式の栽培ベッドに移植し、育苗ラインから栽培室の栽培ラインへと移します。栽培室は、18段×4レーン+16段×2レーン=計104レーンの栽培棚を備えた巨大空間。ここでは、始めに栽培棚の入庫口に栽培ベッドをセットする作業のみをスタッフの手で行い、あとは私たちが開発した、国内初の自走式搬送ロボット&自動搬送ラインが全て担ってくれます。栽培ベッドを各棚へと運び、手前の定植側から一番奥の収穫側まで毎日少しずつ順番に移動させ、ちょうど収穫段階になったところで出庫。最終的に出荷準備を行う作業室まで運んでくれるのです」

ふむふむ……ということは、栽培室内は全自動!?

「はい。ロボットに任せることで、栽培ベッドは1ミリのズレも無くきっちりと、そして栽培室いっぱいにびっしりと並べられます。人の手で行うより精度が高く、効率的です。ロボットはバッテリー駆動なのですが、切れそうになると自分で勝手に充電するので、本当に手がかかりませんね。それに、作業人員が削減できるということは、人の入室による菌の持ち込みを抑えることにもつながるんですよ」

この工場では人に代わり、最新鋭のロボットたちが大活躍しているのだ。正に誰もが夢見た、未来の工場が今ココに! である。

「その他の最先端技術としては、国内初の最適化空調システムがあります。高々と積み重なっている栽培棚の各段に空調空気を配風する、独自のダクトシステムです。これによって巨大な栽培室内の温度ムラを改善し、どの場所でも均一な生育環境を実現。生産性を上げています。加えて、栽培過程においてLED光源を全面採用。従来の蛍光灯よりも省エネなLED、中でも植物の光合成に最適な光に特化した植物育成用LEDを用いることで、さらに効率的な省エネが図れています」

こうして、従来の植物工場が抱えていた課題、コスト削減を実現した大阪府大。その削減率は、なんと約40%にものぼる。発芽から収穫まで栽培日数は38~40日(露地栽培は平均70~80日なので約半分!)。約15人の作業員により、日産5,000株のペースで、フリルレタスとバタビアレタスの2品種が生産されている。これは国内最大級の規模だ。

ところで、もう一つの課題であった、高付加価値化についてはどうなったのだろうか?

「これらの最先端技術を駆使した生産法によって、効率的なだけではなく、従来よりも高品質なレタスが出来上がっています。その詳細については、ぜひ工場のスタッフに聞いてみてください」

というわけで、ここでバトンタッチ。研究の現場から、生産・販売の現場へと舞台を移そう。

(後編に続く)